【学术前沿】氧化铝安全阀的设计和应用

1

概述●

安全阀是一种自动阀门,系统内介质超过规定值时,启闭件自动开启排放介质,低于规定值时,启闭件自动关闭,是设备、装置以及管路系统中实现超压保护功能的最后一道防线。应用于氧化铝溶出系统高压溶出器(压煮器)和自蒸发器(闪蒸槽)的安全阀,面临的工况极其严苛,事故危害极大,因而对其动作性能要求更高。介质中包含介质、水、高碱腐蚀性的颗粒料浆及各种气体,对安全阀的密封、准确开启、及时回座和回座后的动态密封提出了更高要求。尤其是面临高碱腐蚀性的硬颗粒料浆,对密封副的腐蚀、冲刷更加苛刻。因此在结构设计、材料选择和性能要求满就显得尤为关键了。

2

安全阀结构设计●

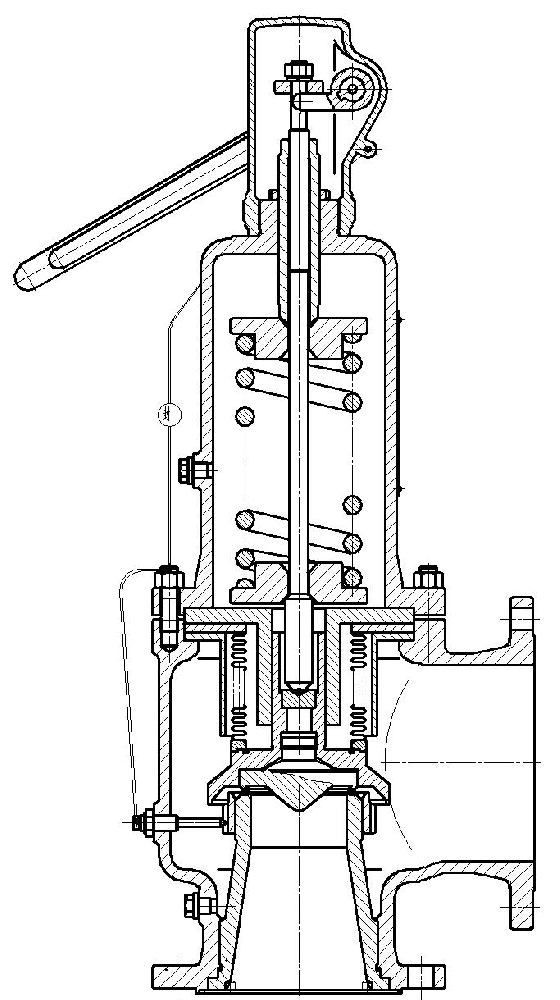

氧化铝专用安全阀由于介质中不但存在水、高碱腐蚀性的硬颗粒料浆,还有各种闪蒸气体,其介质涉及气、液、固三相,面临的工况极其严苛。当高速运动的颗粒粘着于安全阀的导向运动副上时,安全阀就会被卡死,失去其安全保护功能。被排出的三相流介质在安全阀的出口侧迅速膨胀后,形成变化的背压,如不能平衡这背压,会造成安全阀频跳和颤振,使安全阀迅速失效。所以,设计这种安全阀时,应设计成背压平衡式结构安全阀。如图1所示。一是为了消除出口侧背压对安全阀动作性能的影响。二是采用背压平衡式结构后,将安全阀的运动导向机构以及上部弹簧腔室等部件与介质隔离开来,防止颗粒或矿浆进入安全阀的导向机构及弹簧腔室内,防止弹簧腔室被凝固的料浆堵死,确保安全阀的正常动作。

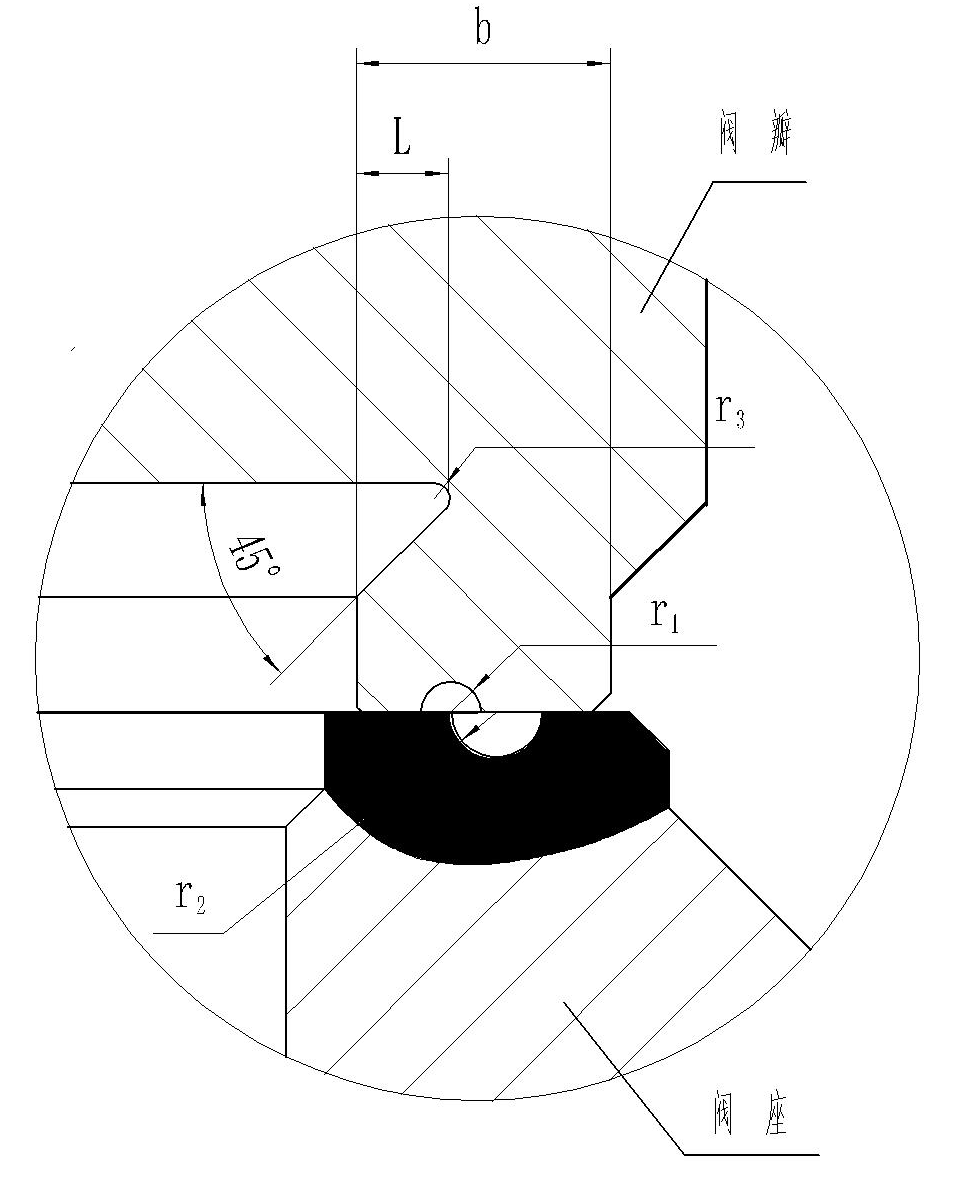

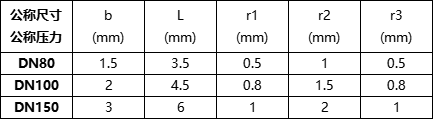

密封副中的阀瓣设计成弹性阀瓣结构,如图2所示,安全阀密封副各特种尺寸的参数见表1。在阀瓣的密封面上部,设计成45°的槽型,使阀瓣密封面具有一定的弹性。另外,为了提高安全阀密封比压,阀瓣密封面设计成中间开r槽的双密封结构。阀座密封面在其中间设计成带r槽的双密封结构。不但起到减小密封面宽度,提高密封比压的作用,同时减少了颗粒附于密封面上的可能,提高了密封的可靠性。密封面采用堆焊高硬度耐磨的硬质合金,减少了氧化铝颗粒冲刷,保证了安全阀的密封性。

图1 氧化铝专用安全阀结构图

图2 阀瓣阀座密封副结构图

在这种苛刻工况下使用的安全阀由于采用了波纹管结构,使安全阀的其他部件如阀杆、阀盖、导向套、反冲盘、弹簧等避免了与含腐蚀性介质的直接接触。同时采用了波纹管保护机构,避免了波纹管受到直接冲击。

表1 密封副各特种尺寸的参数表

3

安全阀主要零件材料选用●

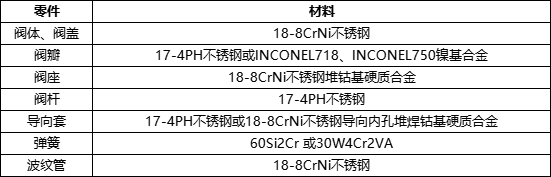

因为氧化铝专用安全阀介质中不但存在水、高碱腐蚀性的硬颗粒料浆,还有各种闪蒸气体,其介质涉及气、液、固三相,面临的工况极其严苛。为保证氧化铝专用安全阀密封可靠、整定准确、启闭灵活和回座及时,材料的选择也显得非常重要。一般阀体、阀盖、阀座采用奥氏体不锈钢,阀座密封面钴基堆焊硬质合金,阀瓣选用17-4PH材料弹性阀瓣,要求高的场合甚至选用镍基INCONEL718,弹簧采用耐高温弹簧合金60Si2Cr、30W4Cr2VA,阀杆采用17-4PH材料。主要零件材料选用见表2所示。

表2 阀门主要零件选用表

4

结语●

从氧化铝专用安全阀流体动力学机理、氧化铝专用安全阀启闭调节排放技术、氧化铝专用安全阀低比压密封技术、氧化铝专用安全阀产品研制及应用等角度出发,分析其阀门工况条件、阀门结构特点,经数值模拟和实际工况运行,得到了以下结论:

(1)建立了基于能量最小多尺度理论(EMMS)的气-液-固三相流模型、基于离散格式控制的液相全空化(气蚀)湍流模型、基于纳米压痕和单颗粒冲刷法的冲刷模型、基于液体动力学的流致噪声模型以及基于超声速流场理论的气相流动模型。

(2)通过对氧化铝专用安全阀密封部件受力分析,提出双密封结构的弹性阀瓣结构和双密封阀座结构,阀瓣采用镍基合金,阀瓣并采用堆焊钴基硬质合金密封面,从而确保低比压工况下的密封要求,延长使用寿命。

(3)对气流喷射过程数值模拟和动态气流模拟试验,在此基础上,设计开发一种助推集聚和转换散放流的波纹管式带反冲盘和下调节环结构的氧化铝专用安全阀,确保阀门性能稳定可靠。

(4)产品经多家用户使用,表明阀门开启准确、排放稳定、密封可靠。

中文

中文 英文

英文